WT-Transfersysteme

Intelligente und flexible Hochleistungs-Systeme für vielfältige Anforderungen

Werkstückträger-Transfersysteme zeichnen sich aus durch hohe Flexibilität. D.h. es lassen sich Prozesse aus der Montage- und Prüflinie herausnehmen bzw. ergänzen. Des Weiteren lassen sich mit Transfersystemen auch Montage- und Prüfprozesse mit hoher Variantenvielfalt realisieren. Eine Kombination von manuellen und automatischen Stationen innerhalb der Produktionslinie ist möglich.

Die Werkstückträgerauswahl lässt sehr große Abmessungen zu.

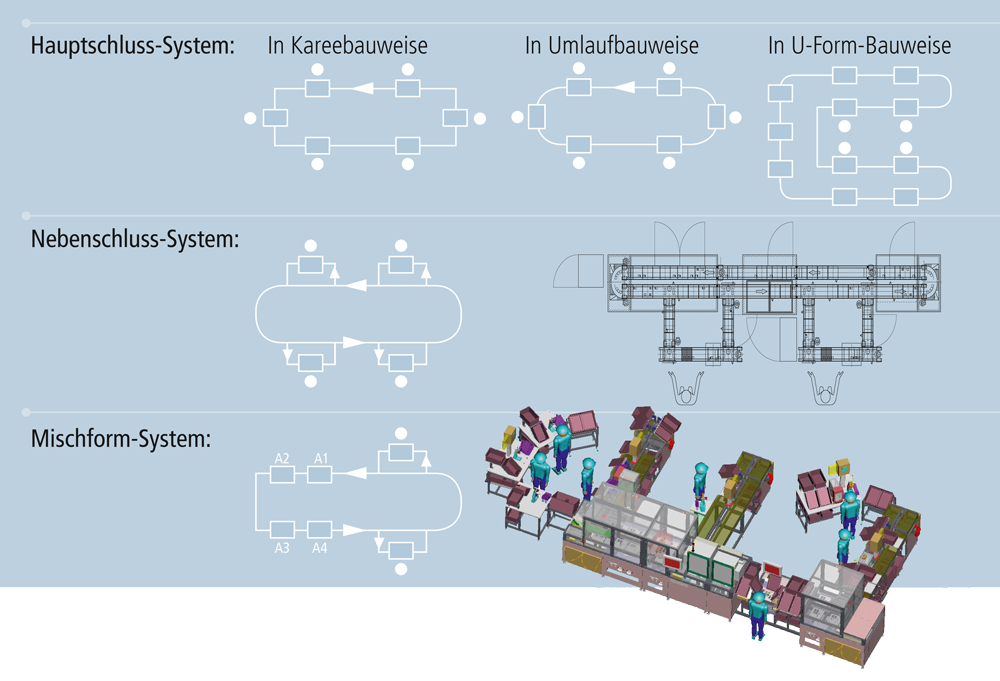

Individuelle Anforderungen spielen bei der Anlagenplanung eine wichtige Rolle. Komplexe Montageabläufe erfordern eine hohe Flexibilität bei der Systemauswahl und Layoutgestaltung.

WT-Transfersysteme unterscheiden sich durch folgende Anlagenlayouts:

Prüfautomatisierung

Die auf Paletten oder WT angelieferten Prüflinge werden durch einen Portalroboter vom Förderband in die Prüfstationen eingelegt. Dort werden die Bauteile kontaktiert, geprüft, Steck-/Ziehkraft und Drehmomentmessungen durchgeführt.

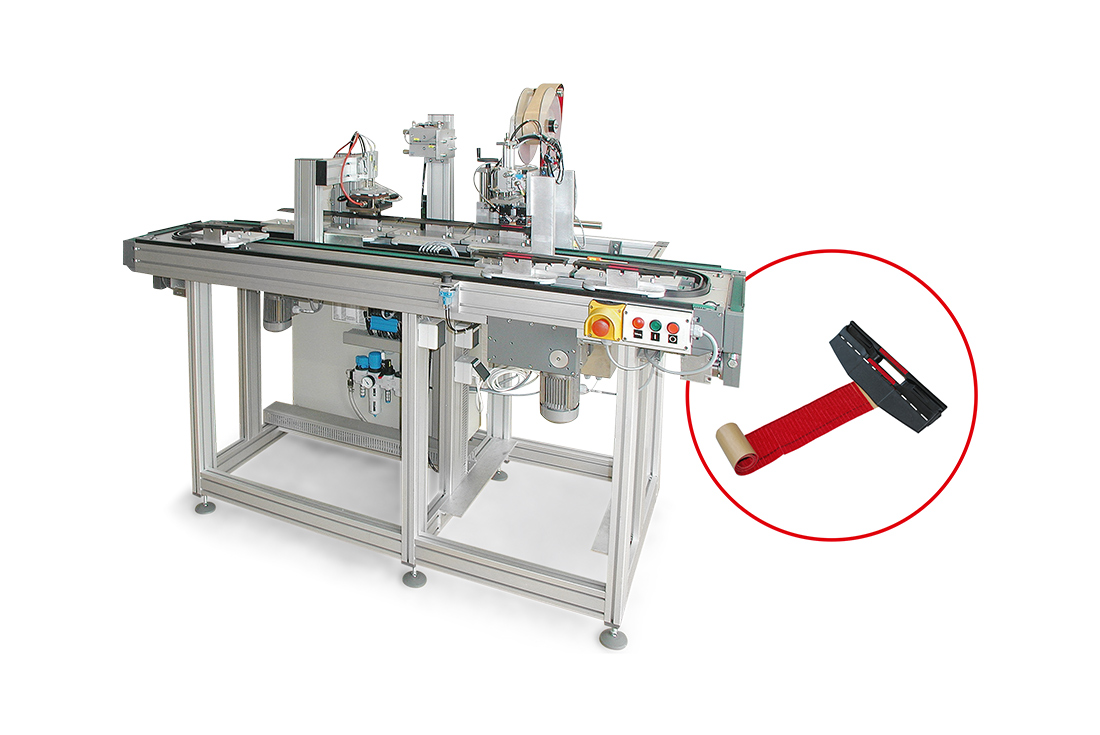

Fadenhebermontage

Die Staubsaugergleitsohlen werden manuell auf die Werkstückträger aufgelegt und durchfahren dann nacheinander eine Aufwärmstation, eine Plasma-Reinigungsstation, eine Fadenhebermontagestation mittels automatischem Etikettenvorschub sowie eine Pick&Place-Einheit mit Nadelgreifer und eine abschließende Andrückeinheit.

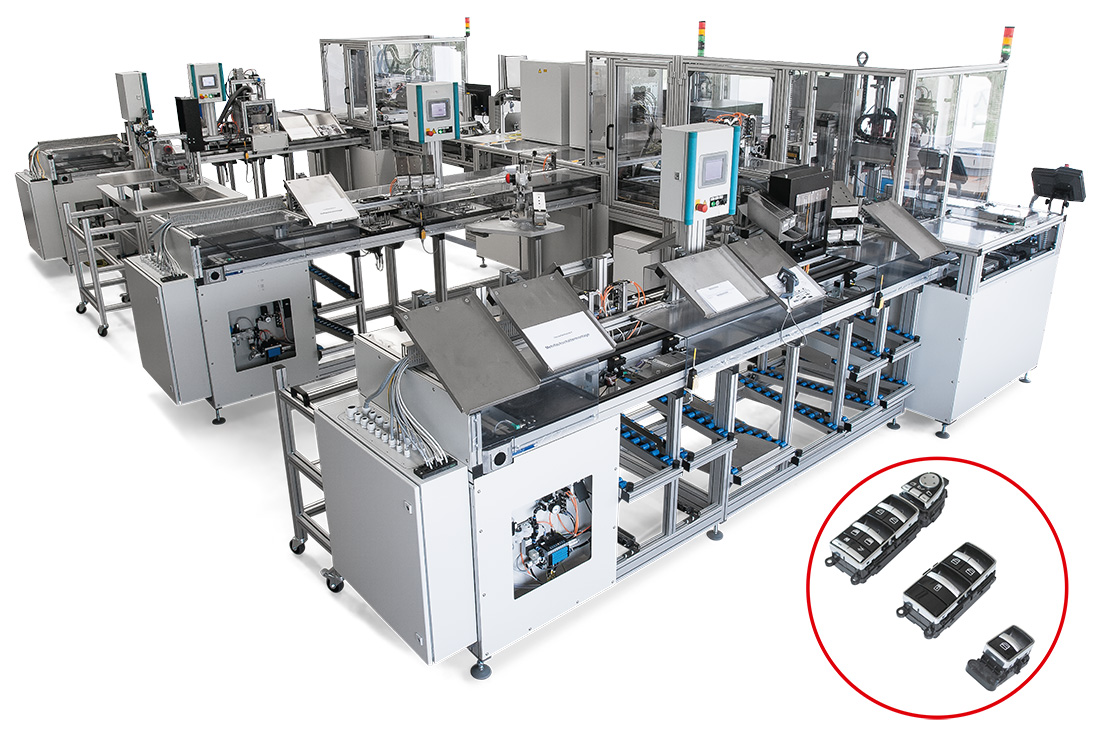

Türbedienfeldmontage

Die Türbedienfelder werden in unterschiedlichen Varianten an verschiedenen manuellen und auch automatischen Stationen montiert, gereinigt, geprüft, verschraubt und beschriftet.

Modulmontage

Bei diesem Werkstückträgermontagesystem werden die Einzelteile des Moduls manuell in das Aufnahmenest auf den Werkstückträger aufgelegt und montiert. In verschiedenen Stationen werden die Bauteile geprüft und abgeglichen. In der letzten Station findet dann die thermische Schweißung der gesamten Baugruppe statt.

Deutsch

Deutsch English

English